మీ CAD మోడల్ను స్వీకరిస్తూ, మేము విశ్లేషణ ఇంజనీరింగ్ టెక్నాలజీని అంచనా వేస్తాము మరియు రూపకల్పన చేస్తాము మరియు మా CNC యంత్రాలు మీ భాగాన్ని ఒక రోజులో మిల్లు లేదా మెషిన్ చేస్తాయి. ఏదేమైనా, అన్ని సాంకేతిక పరిజ్ఞానాలతో, మానవ కారకం క్లిష్టంగా ఉంది మరియు సిఎన్సి యంత్ర భాగాలలో మనం చూసే పునరావృత సమస్యల వెనుక తరచుగా అపరాధి. ఈ 5 సాధారణ తప్పులను నివారించడం వల్ల డిజైన్లను మెరుగుపరచడానికి, రన్ సమయాన్ని తగ్గించడానికి మరియు తుది తయారీ ఖర్చులను తగ్గించడానికి సహాయపడుతుంది.

1. అనవసరమైన ప్రాసెసింగ్ అవసరమయ్యే విధులను నివారించండి

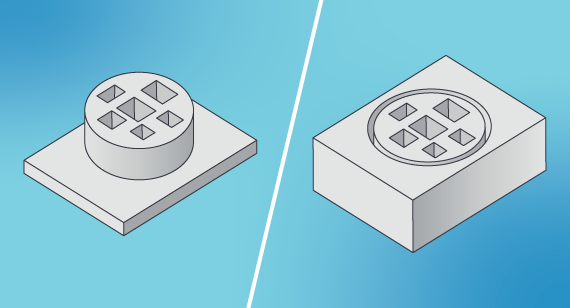

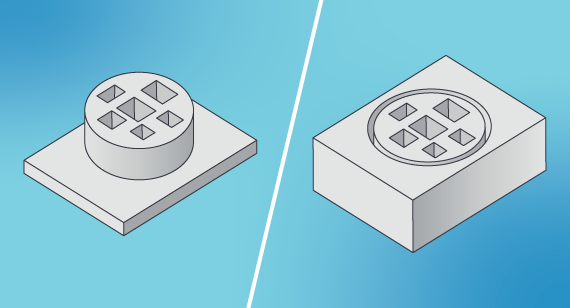

మెషిన్ కటింగ్ అవసరం లేని భాగాన్ని రూపొందించడం ఒక సాధారణ తప్పు. ఈ అనవసరమైన మ్యాచింగ్ తుది ఉత్పత్తి ఖర్చుల యొక్క ముఖ్య డ్రైవర్ అయిన పార్ట్ రన్ సమయాన్ని పెంచుతుంది. పార్ట్ అప్లికేషన్కు అవసరమైన క్లిష్టమైన వృత్తాకార జ్యామితిని డిజైన్ నిర్దేశించే ఈ ఉదాహరణను పరిగణించండి (క్రింద ఉన్న చిత్రాన్ని చూడండి). దీనికి మధ్యలో చదరపు రంధ్రాలు/లక్షణాలను మ్యాచింగ్ చేసి, ఆపై తుది ఉత్పత్తిని బహిర్గతం చేయడానికి చుట్టుపక్కల పదార్థాలను కత్తిరించడం అవసరం. ఏదేమైనా, ఈ పద్ధతి మిగిలిన పదార్థాన్ని ప్రాసెస్ చేయడానికి గణనీయమైన రన్ సమయాన్ని జోడిస్తుంది. సరళమైన రూపకల్పనలో (క్రింద ఉన్న చిత్రాన్ని చూడండి), యంత్రం బ్లాక్ నుండి కొంత భాగాన్ని తగ్గిస్తుంది, అదనపు, వృధా అదనపు మెటీరియల్ ప్రాసెసింగ్ యొక్క అవసరాన్ని తొలగిస్తుంది. ఈ ఉదాహరణలో డిజైన్ మార్పులు యంత్ర సమయాన్ని దాదాపు సగానికి తగ్గించాయి. అదనపు రన్ సమయం, అర్ధంలేని మ్యాచింగ్ మరియు అదనపు ఖర్చును నివారించడానికి డిజైన్ను సరళంగా ఉంచండి.

(కుడి వైపు ఎడమ వైపు కంటే సరళమైనది, మరియు అదనపు పదార్థం యొక్క అదనపు ప్రాసెసింగ్ అవసరం లేదు)

2. చిన్న లేదా పెరిగిన వచనాన్ని నివారించండి

మీ భాగానికి యంత్ర పార్ట్ నంబర్, వివరణ లేదా కంపెనీ లోగో అవసరం కావచ్చు. లేదా మీరు ఒక నిర్దిష్ట విభాగంలో కొన్ని వచనం చల్లగా కనిపిస్తుందని మీరు అనుకోవచ్చు. అయితే, వచనాన్ని జోడించడం కూడా ఖర్చును జోడిస్తుంది. చిన్న టెక్స్ట్, ఎక్కువ ఖర్చు. ఎందుకంటే టెక్స్ట్ రన్ను సాపేక్షంగా నెమ్మదిగా వేగంతో కత్తిరించడానికి చాలా చిన్న ఎండ్ మిల్లులు, రన్ సమయాన్ని పెంచుతాయి మరియు తద్వారా తుది ఖర్చు. అయినప్పటికీ, మీ భాగం పెద్ద వచనానికి అనుగుణంగా ఉంటే, పెద్ద వచనాన్ని గణనీయంగా వేగంగా తగ్గించవచ్చు, ఖర్చులను తగ్గిస్తుంది. సాధ్యమైనప్పుడు, పెరిగిన వచనం కంటే పుటాకారంగా ఎంచుకోండి, దీనికి భాగంలో అక్షరాలు లేదా సంఖ్యలను సృష్టించడానికి పదార్థాన్ని గ్రౌండింగ్ అవసరం.

3. పొడవైన, సన్నని గోడలను నివారించండి

పార్ట్ డిజైన్లలో గోడ లక్షణాలు తరచుగా గమ్మత్తైనవి. సిఎన్సి యంత్రాలలో ఉపయోగించే సాధనాలు టంగ్స్టన్ కార్బైడ్ మరియు హై-స్పీడ్ స్టీల్ వంటి కఠినమైన, కఠినమైన పదార్థాలతో తయారు చేయబడతాయి. ఏదేమైనా, కట్టింగ్ మెటీరియల్ మాదిరిగానే సాధనం మ్యాచింగ్ శక్తుల క్రింద కొద్దిగా విక్షేపం చెందుతుంది లేదా వంగి ఉంటుంది. ఇది అవాంఛిత ముడతలు పెట్టిన ఉపరితలాలు మరియు పార్ట్ టాలరెన్స్లను తీర్చడంలో ఇబ్బంది వంటి సమస్యలకు దారితీస్తుంది. గోడలు కూడా చిప్, వంగి లేదా విచ్ఛిన్నం కావచ్చు.

పొడవైన గోడ, పదార్థం యొక్క దృ ff త్వాన్ని పెంచడానికి అవసరమైన మందం ఎక్కువ. గోడలు 0.508 మిమీ లేదా అంతకంటే తక్కువ ప్రాసెసింగ్ సమయంలో విచ్ఛిన్నమయ్యే అవకాశం ఉంది మరియు తరువాత వంగవచ్చు లేదా వార్ప్ చేయవచ్చు. కట్టర్ సాధారణంగా 10,000 నుండి 15,000 ఆర్పిఎమ్ వద్ద తిరుగుతున్నందున, చాలా మందంగా ఉన్న గోడలను రూపొందించకుండా ప్రయత్నించండి. గోడలకు బొటనవేలు నియమం 3: 1 కారక నిష్పత్తి. నిలువుగా కాకుండా గోడకు 1 °, 2 ° లేదా 3 ° ముసాయిదాను జోడించండి, ఇది సులభంగా మ్యాచింగ్ను అనుమతిస్తుంది మరియు తక్కువ అవశేష పదార్థాలను వదిలివేస్తుంది.

4. మీకు అవసరం లేని చిన్న లక్షణాలను నివారించండి

కొన్ని భాగాలలో చదరపు మూలలు లేదా చిన్న ఇంటీరియర్ కార్నర్ పొడవైన కమ్మీలు మొత్తం బరువును తగ్గించడానికి లేదా ఇతర భాగాలను కలిగి ఉంటాయి. అయినప్పటికీ, అంతర్గత 90 ° కోణం మరియు చిన్న గాడి మా పెద్ద కట్టర్లకు చాలా చిన్నవి. వీటిని సృష్టించడం అంటే చిన్న మరియు చిన్న సాధనాలతో మూలలో పదార్థాలను తీయడం. ఇది ఆరు నుండి ఎనిమిది వేర్వేరు కత్తుల వాడకానికి దారితీస్తుంది. ఈ సాధన మార్పులన్నీ రన్టైమ్ను పెంచుతాయి. దీనిని నివారించడానికి, మొదట పొడవైన కమ్మీల యొక్క ప్రాముఖ్యతను నిర్ణయించండి. బరువు ఆదా చేయడానికి వారు అక్కడ ఉంటే, మీ డిజైన్లను తిరిగి సందర్శించండి మరియు కత్తిరించాల్సిన అవసరం లేని యంత్ర పదార్థాలకు చెల్లించకుండా ఉండండి.

5. తుది యంత్ర భాగాన్ని పునరాలోచించండి

ఇంజెక్షన్ అచ్చుపోసిన భాగాల కోసం డిజైన్లను మేము తరచుగా చూస్తాము, అచ్చు కొనడానికి ముందు ప్రోటోటైపింగ్ కోసం మా మ్యాచింగ్ సేవలకు అప్లోడ్ చేయబడింది. కానీ ప్రతి ప్రక్రియకు వేర్వేరు డిజైన్ అవసరాలు ఉన్నాయి మరియు ఫలితాలు మారవచ్చు. మందపాటి యంత్ర లక్షణాలు అచ్చువేసేటప్పుడు డెంట్లు, వార్పేజ్, బ్లోహోల్స్ లేదా ఇతర సమస్యలను అనుభవించవచ్చు. పక్కటెముకలు, పొడవైన కమ్మీలు మరియు ఇతర లక్షణాలతో చక్కగా రూపొందించిన అచ్చు భాగానికి మెషీన్కు దీర్ఘకాలిక సమయం అవసరం.

ఇక్కడ ఉన్న విషయం ఏమిటంటే: పార్ట్ డిజైన్లు వాటి తయారీ ప్రక్రియ కోసం తరచుగా ఆప్టిమైజ్ చేయబడతాయి. మ్యాచింగ్ కోసం అచ్చు భాగం యొక్క రూపకల్పనను ఎలా సవరించాలో తెలుసుకోవడానికి మీరు మా బృందంతో సంప్రదించడం ద్వారా ప్రారంభించవచ్చు, లేదా తుది ఉత్పత్తి సమయంలో ఆ భాగాన్ని అచ్చువేసే ప్రోటోటైప్ ఇంజెక్షన్.

--------------------------- ముగింపు ----------------------------